Messprinzip von MEMS-Inklinometern

Neigungssensoren den Orientierungswinkel eines Objekts in Bezug auf die Schwerkraft zu messen. Dies geschieht mit Hilfe eines Beschleunigungsmessers, der die Wirkung der Schwerkraft auf eine winzige Masse überwacht, die in einer elastischen Trägerstruktur aufgehängt ist. Wenn das Gerät gekippt wird, bewegt sich diese Masse leicht, was zu einer Kapazitätsänderung zwischen der Masse und der Stützstruktur führt. Der Kippwinkel wird aus den gemessenen Kapazitäten berechnet.

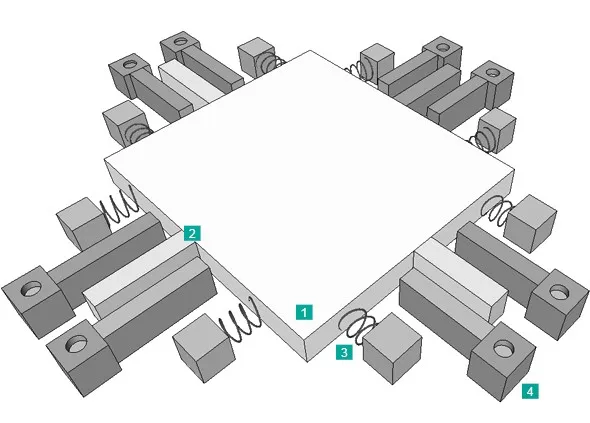

Abb. 1: Prinzip eines MEMS-Sensors

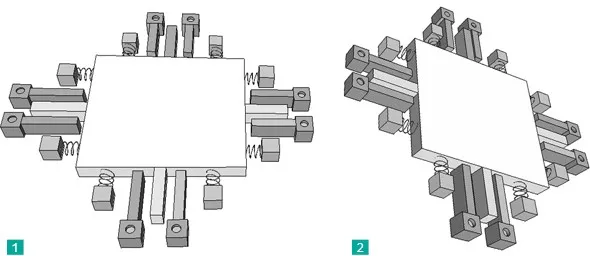

Die Funktion kann anhand eines vereinfachten Modells mit zwei Elektroden veranschaulicht werden: eine ist fest, die andere (die Prüfmasse) ist beweglich, aufgehängt an Federelementen (siehe Abb. 1). Befindet sich der Neigungsmesser in einer horizontalen Position (Abb. 2.1), wird die Kapazität zwischen den Elektroden gemessen. Wird der Sensor gekippt (Abb. 2.2), so ändern die bewegliche Masse und ihre Elektrode ihre Position relativ zur festen Elektrode. Die daraus resultierende Änderung der Kapazität zwischen den beiden Elektroden wird von der Sensorzelle gemessen und zur Berechnung des neuen Neigungswerts verwendet.

Abb. 2: Position eines MEMS-Sensors

nsor in horizoEMS-Sensor in gekippter Position

Dieses Funktionsprinzip hat sich in vielen industriellen und kommerziellen Anwendungen bewährt, z. B. in Bewegungssensoren für Mobiltelefone und Airbags in Autos. Diese Verbraucheranwendungen erfordern in der Regel minderwertige Beschleunigungsmesszellen, die in der Regel Genauigkeiten von weniger als 1 Grad liefern. Im Gegensatz zu minderwertigen Neigungssensoren für Verbraucher enthalten die in den SkyMEMS-Neigungssensoren verwendeten MEMS-Sensoren eine Reihe präziser Elektroden, die die Auflösung und Genauigkeit der Messung verbessern.

Gemeinsame Spezifikationen

Zykluszeit des Sensors: Dies ist die interne Zykluszeit des Basissensors. Eine Zykluszeit von 5ms bedeutet, dass der Positionswert alle 5ms aktualisiert wird.

Zykluszeit der Schnittstelle: Dies ist die Zykluszeit, in der der Positionswert über die Kommunikationsschnittstelle übertragen wird. Im Gegensatz zur Sensor-Zykluszeit (die ein fester Wert ist) kann die Schnittstellen-Zykluszeit vom Kunden auf der Schnittstellenebene einfach eingestellt werden.

Absolute Genauigkeit: Die absolute Genauigkeit ist die ungünstigste Abweichung zwischen der gemessenen Position und der tatsächlichen Position innerhalb des festgelegten Bereichs.

Versetzt: Wenn der Neigungsmesser auf der Nullebene positioniert ist, zeigt der Ausgang eine kleine Abweichung an. Dieser Fehler in der Nullebene wird als Offset-Fehler bezeichnet.

Dynamische Genauigkeit: Diese Genauigkeit wird auf die gleiche Weise bestimmt wie die absolute Genauigkeit, nur dass das Gerät externen Vibrationen und Beschleunigungen ausgesetzt ist. Die dynamische Genauigkeit wurde in Labortests an verschiedenen Geräten ermittelt, die die bewegte Umgebung von mobilen Maschinen simulieren. Die angegebene dynamische Genauigkeit dient als Referenzwert; wir empfehlen, das dynamische Verhalten an Ihrer eigenen Maschine zu bewerten, da Vibrationen und Stöße von Maschine zu Maschine unterschiedlich sind. Die Labortests wurden mit den folgenden Geräten durchgeführt:

- Lineare Beschleunigungen: Der Sensor wird in einer Achse mit 10 m/s² über 1s beschleunigt

- Schwingungen: Verschiedene Vibrationsfrequenzen zwischen 1-1000 Hz mit einer Kraft von 1g

Auflösung: Dies ist der kleinstmögliche Schritt

Hysterese: Die Definition einer Hysterese besagt, dass der Ausgangswert eines Systems nicht nur von der aktuellen Eingabe, sondern auch von früheren Eingaben abhängig ist. Bei Neigungsmessern bedeutet dies, dass der gemessene Neigungswinkel auch von der vergangenen Position abhängt. Es macht einen kleinen Unterschied, ob der Neigungsmesser von 0° auf 10° oder von 20° auf 10° gekippt wird. Dieser Unterschied wird durch die Hysterese beschrieben.

Temperaturgefälle: Dieser Wert beschreibt die Änderung des gemessenen Neigungswinkels bei einer Änderung der Temperatur. Befindet sich der Neigungsmesser in einer statischen Position und die Temperatur sinkt oder steigt, ändert sich auch der Ausgangswert entsprechend dem Temperaturgradienten.

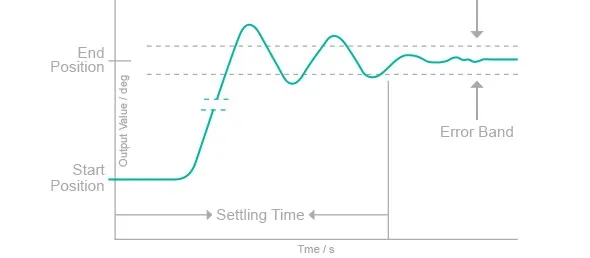

Eingewöhnungszeit: Dies ist ein Wert, der das dynamische Verhalten eines Systems beschreibt. Die Einschwingzeit definiert die Zeit, die das Neigungssignal benötigt, um die Endposition zu erreichen und innerhalb von 5% zu bleiben.